| 研磨具 | |

|---|---|

画像は、トリマーテーブルの脚部切断口を面取りした状況ですが、このような加工にはどんな道具を使われていますか? |

|

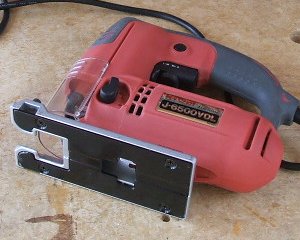

私は通常、画像のような研磨具(手前の分)で面取りしています。かんなで面取りするより早くて簡単だし、木口の欠ける恐れがないので安心です(研磨具で面取りした後、サンドペーパー等で仕上げます) 赤い方は、市販のNTドレッサーそのもので、中目を付けていますが、手前の分は、荒目のやすり部分だけを購入し、自作の持ち手を取付しています(持ち手が高いんですよね?) なによりいいのは、目詰まりが少なく長持ちする点だと思います。購入後3年ほどになりますが、まだまだ使えます 平成17年6月作製 |

|

| 補助作業台 | |

|---|---|

トリマーやジグソーを使う際、これまでは、作業台の上に画像のような低いうま台を通常2台置き、作業することが多かったのですが、クランプを取り付け難い面がありました |

|

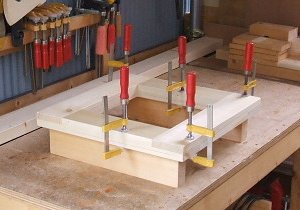

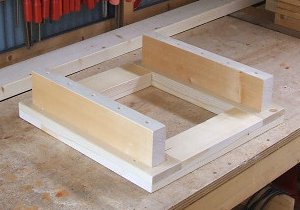

そこで、クランプを取り付け易いように、画像のような補助作業台を作ってみました |

|

画像のように、4面の外周、内面どこにでもクランプを取り付けできるので、使い易くなったと思います |

|

2×4材を相欠き継ぎとビスだけで組んだものですが、クランプをどこにでも取り付けできるように、脚の位置を天板の端から均等にずらしています 概寸 W:450 D:450 H:120mm

平成20年5月作製 |

|

| ジグソー用治具 | |

|---|---|

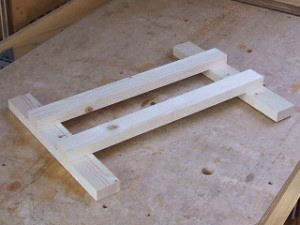

画像は、ジグソーでの直角(直線)切断用に作製した治具ですが、SPF1×4材を製材し、ビスだけで組んでいます 左右のガイドバーの間にジグソーのベースプレートが、はまるようにしています 概寸 300×450mm 平成20年5月作製 |

|

長い材を荒木取りする際、これまでは画像(実際はこんな短い材の切断には用いませんが)のように、丸のこガイド定規を用いていたのですが、ジグソーが右へ右へと逃げるので、上手く切断することができませんでした それなら、右側にもガイドバーを付けると上手くいくのでは?と、単純に考え作ったのが上の治具です |

|

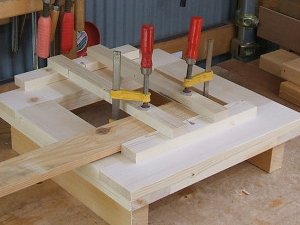

材と治具を先日作った補助作業台にセットし、12mm厚の杉板を切断しようとしている状況です |

|

治具は、各部を直角につなぎ合わせているので、ジグソーブレード挿入用の切り込みを墨線に合わせ、ガイドバーの間をジグソーを通すと、直角に切断できるはずですよね? (残念ながらジグソーで切断中の画像は撮り忘れました) |

|

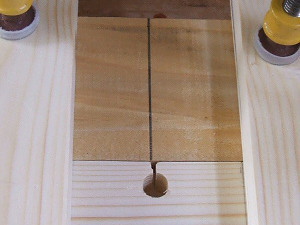

ところが・・・何回やっても直角に切断できません。必ず画像のような切断結果になってしまいます。なんで?なんで? |

|

右側のガイドバーには、アルミのベースプレートが強く接触することによりできる黒い接触痕が付いています |

|

| でも、左側のガイドバーには接触痕はほとんど付いていません これは、ベースプレートとブレードが平行になってなく、ブレードが右方向に向いていることによるものと考えられます このため、ベースプレートをいくら真っすぐ送っても、ブレードは柔らかいので切断面は曲がってしまうのでは? フリーハンドで切断する分には問題ないのですが、定規を併用する際にはこれでは全く使いものになりません 電動工具にも当たり外れは必ずあると思いますが、これはハズレだったようです(泣) |

|

しかも残念なことに、ベースプレートもブレードも、向きを調整できる構造にはなっていません |

|

外部で出来なきゃ、内部に出来る箇所があるのでは?と、ばらしてみた状況です ところが、内部にも調整できるような箇所は全くありません 結局開けてやったことは、写真を撮っただけ!やむを得ず元に戻そうとしましたが、コンパクトなボディの分、組み立ても大変です。あっちが入ればこっちが入らないを何度も繰り返しようやく復元できました |

|

あまりにも腹立つので、ベースプレートを削ってしまうことも考えましたが、うまく削る自信もありません やむを得ず無い頭をふりしぼり考えたのが、斜めにプレートを追加することでした で、100均のポリ製まな板で作ったプレートを、ベースプレートに追加した状況です |

|

上から見たベースプレートと追加したポリ製プレートの状況です 白いポリ製プレートが、アルミのベースプレートに対して、わずかに斜めになっているのがおわかりいただけると思います(この分だけブレードの向きを修正したことになります) |

|

改良?したジグソーに合うように治具もやり変え、再度テストカットします。わかり易くするため、太目の墨線を引き、墨線の外を挽いてみることにしました |

|

すると・・・画像のようにばっちり切断することができました これなら十分使えますし、ジグソーを送るのがめちゃ軽くなりました(さっすがぁ〜) やっぱりブレードが右方向に向いていたようです |

|

ところがですよっ!これなら丸のこガイド定規でもなんら問題なく切断できるんです 改良前は右へ右へと逃げていたジグソーが、定規から離れなくなり、真っすぐ切断できるようになったんです 折角作った治具ですが、これでは置いておく意味はあまりないので、ボツにしてしまいました(とほほ) ってことで、これは・・・ボツになった治具の紹介です(笑) と、言うよりかジグソーの改良事例ですね?まことにすみませぬっ(ペコっ) |

|

| 木製スコヤ | |

|---|---|

かねてからもう少し大きいスコヤがほしいと思っていたのですが、HCで乱雑に置かれているスコヤを見ると、到底購入する気にはなりませんでした で、自作することにしたのですが、金工技術は持ち合わせていないため、端材の栂(持ち手部分に使用)と、ラワンで画像のような木製スコヤを作ってみました(今のところ無塗装) 概寸 185×285mm 平成20年5月作製 |

|

ご覧のように、裏面(上の画像に対して)からもビスを2本留めていますので、計5本のスリムビスで固定しています もっとも、調整は、中央のビス1本だけ留めた状態で行い、調整完了後に残り4本のビスを、木目に寄せられないよう慎重に小さい下穴を開けてから取り付けました 最終的に、隙間に瞬間接着剤を流し込みしています |

|

継手は、市販のスコヤと同じような形状にしています |

|

作製したスコヤの精度確認状況です 先ず、木端の直線が出た板にスコヤを当て、矢印の部分に墨線を引きます |

|

次に、スコヤの向きを変え、墨線とのずれのないことを確認します わかり難い画像ですが、撮影用に墨線とスコヤの間隔を少し空けています |

|

同様に、内側の面も左右向きを変え確認していますが、これも撮影用画像です(しつこいっ!・・・ですよね?) |

|

上記の方法で直角確認できたので、安物のスコヤ程度の精度はあると思っています |

|

もちろん100均の三角定規にも負けません・・・たぶん もっとも木製ですので、伸び縮みや、反りたわみが出てきますが、作るものも木だし、腕も腕なのでこれで十分・・・と、思い込むことが自作道具や治具には最も肝要ですよね? |

|

| トリマービットスタンド | ||

|---|---|---|

以前作製していたトリマービットスタンドが満杯になったため、やり変えようと思ったのですが、図体が大きくなってしまうので、新たに小型のスタンドを作製しました 2バイ材にΦ6mmの穴を開け、持ち手を付けただけのものですが、14本のビットを立てておくことができます W:150 D:88 H:145mm 平成20年5月29日作製 |

|

|

ビットの軸径と同じΦ6mmの穴なので、逆さまに向けてもビットが落ちないくらいきついです・・・ビットを抜く時に怪我をしないよう注意しましょう>自分 |

|

|

持ち手部分は、1×4材をジグソーで大まかにカットした後、ドリルスタンドに取り付けたサンダーで削り、加工しました |

|

|

サンダー部は、Φ20mmの丸棒にサンドペーパーを両面テープで貼り付け、M6のボルトを軸代わりに付けただけのものなので、うまくセンターも出ていませんが、こんなものでも結構使えます |

|

|

|

これが最初に作ったビットスタンドです。台座に用いたSPF2×4材に穴を開けるだけではおもしろくないので、丸棒の持ち手を付けるとともに、側板(1×4材)への面取りも施してみました 16本のビットを立てられるようにしていましたが、当初から穴は2箇所しか残っていない状況でした でも、台座と側板はビス留めし、穴をダボ埋めしているだけなので、足りなくなったら台座だけやり替えればいいと思っていました (その時は) W:270 D:80 H:140mm 平成19年3月23日作製 |

|

|

側板の加工状況です。ビス穴は、以前にもご紹介した下のダボ作製用錐で作ったダボ(Φ8mm)で埋めています

|

|

|